Как правильно настроить резак для резки металла

Перед началом работы убедитесь, что параметры резки точно соответствуют типу металла и толщине материала. Используйте рекомендуемые производителем настройки для подачи электроэнергии и скорости резки, чтобы добиться чистого и точного среза.

Проверьте состояние режущего инструмента и замените изношенные или поврежденные элементы перед началом настройки. Тщательная подготовка поможет избежать дефектов и повреждений оборудования в процессе работы.

Настройка давления и подачи газа или электродов играет ключевую роль в качестве резки. Для этого установите показатели согласно техническим характеристикам и экспериментируйте на небольших участках, чтобы добиться оптимальных результатов.

Настройка параметров подачи газа и давления для различных типов металлов

Для резки алюминия рекомендуется использовать давление газа в диапазоне 6-8 Бар, при этом подача газа должна быть достаточной для создания устойчивого пламени, но не слишком высокой, чтобы не деформировать материал. Это обеспечивает чистое срезание без затрагивания структуры металла.

Для нержавеющей стали оптимально устанавливать давление в пределах 7-9 Бар, что позволяет добиться ровных кромок и минимальной шлаковки. В этом случае важно избегать слишком низких значений, чтобы не вызвать неполное проплавление, и высоких, вызывающих деформацию поверхности.

При резке обычной углеродистой стали давление газа нужно поддерживать в диапазоне 5-7 Бар. Небольшой запас давления обеспечивает стабильную подачу газа и качественный срез, особенно при резке толстых листов.

Если планируется работа с тонким металлом толщиной до 2 мм, снизьте давление до 4-6 Бар, чтобы избежать чрезмерного расплавления и деформаций. В этом случае важна точная настройка потока газа для аккуратного реза без лишних затрат материала.

Для толстых металлов (более 10 мм) увеличьте давление до 9-11 Бар, обеспечивая более глубокий проплавление и стабильность процесса. В таких условиях рекомендуется также увеличить подачу газа, чтобы предотвратить засорение сопла и обеспечить равномерный срез.

Обратите внимание, что параметры подачи газа и давления могут требовать корректировки в зависимости от конкретных условий работы, типа софта, толщины и марки металла. Проведение пробных резов на небольших участках поможет определить оптимальные настройки для каждого случая.

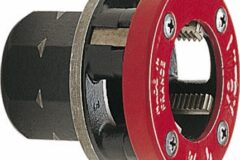

Выбор и установка правильных режущих сопел и их корректная регулировка

Для достижения чистого и ровного среза используйте сопла диаметром от 1,0 до 1,2 мм для тонкого металла и от 1,2 до 1,6 мм для толстых материалов. Перед установкой убедитесь, что сопло не повреждено и не имеет трещин или изломов, чтобы избежать искажения формы пламени и повреждений резака.

Установите сопло так, чтобы оно было плотно зафиксировано, но без чрезмерного затяжки, которая может деформировать его или снизить эффективность. Проверьте правильность соединения и отсутствие зазоров, чтобы поток газа не сбился и не вызвал неправильную резку.

Регулировку зазора между соплом и поверхностью металла выполняйте с помощью специальных подкладных шайб или регулировочной гайки. Обычно оптимальный зазор составляет от 1 до 2 мм для тонких полос, и до 3 мм для более толстых материалов. Примерьте правильный зазор, чтобы пламя было устойчивым, а рез получался качественным.

Настройка пламени связана с регулировкой расхода кислорода и газового баллона. Для точной регулировки используйте манометры и следите за стабильностью давления. Рекомендуется проверить пламя после установки сопла, убедившись, что оно имеет ровный голубой цвет без желтых или темных участков, что свидетельствует о правильной смеси газов.

Перед началом резки проверьте работу резака, исполните короткий пробный разрез и при необходимости скорректируйте параметры подачи газа, зазор и угол наклона сопла. Постоянно следите за состоянием сопла и своевременно заменяйте его по мере износа. Только так вы обеспечите стабильные параметры резки и качественный результат при каждом использовании оборудования.

Оптимизация параметров резки через настройку скорости перемещения и высоты горелки

Для достижения качественного реза важно правильно подобрать скорость перемещения и высоту горелки. Начинайте с установки высоты пальника, равной примерно 1-2 мм над поверхностью металла, чтобы обеспечить стабильный разжиг и равномерное приложение тепла.

Увеличение скорости перемещения снижает тепловую нагрузку и уменьшает деформацию металла, однако при этом может привести к плохому качеству среза. Обычно оптимальные показатели для тонкой стали составляют 80-120 мм/мин, для толстого металла – 40-80 мм/мин. Эти параметры стоит корректировать, исходя из характеристик конкретного материала и толщины.

При снижении скорости повысится точность и гладкость края, особенно при использовании узких сопел и высокой мощности. В таком случае следует увеличить высоту горелки примерно на 0,2 мм, чтобы избежать излишнего давления и деформации.

Постепенно изменяйте параметры, следя за качеством среза. Обратите внимание на наличие заусенцев, неровностей и ширину реза. Не забывайте, что при высокой скорости возможна неполная расплавка металла, при слишком низкой – чрезмерное тепло и расплавление несущих слоёв.

Для точной настройки рекомендуется провести серию тестов, меняя только один из параметров за раз. Записывайте полученные результаты, чтобы в дальнейшем использовать оптимальные параметры для конкретных условий работы.

Используйте стабильную подачу энергии и избегайте резких изменений скорости, чтобы сохранить равномерность реза и снизить износ горелки. Постоянство настроек и постепенное их повышение или понижение помогут добиться максимально точных и чистых срезов.

Оставить комментарий